Zasady działania centralnego smarowania

Mechanizm działania centralnego smarowania

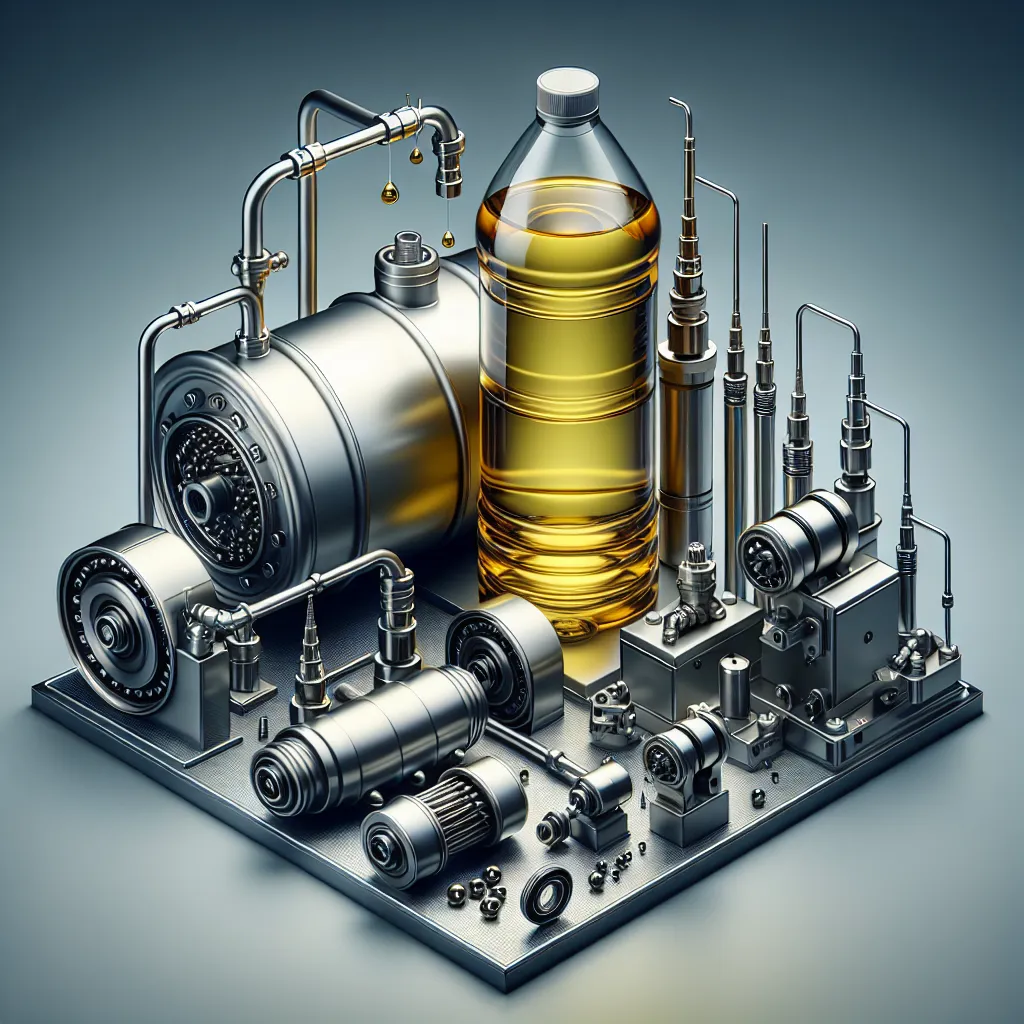

Zasada działania centralnego smarowania opiera się na zapewnieniu regularnego dostarczania smaru do poszczególnych elementów maszyn i urządzeń, w tym także do prowadnic. Mechanizm działania centralnego smarowania zakłada ciągłe dostarczanie smaru poprzez zautomatyzowany system pomp i układów dystrybucyjnych. Dzięki temu zapewniane jest równomierne i dokładne smarowanie prowadnic, co przekłada się na poprawę wydajności pracy oraz wydłużenie żywotności maszyn i urządzeń.

Centralne smarowanie prowadnic, oparte na precyzyjnych mechanizmach dystrybucji smaru, umożliwia skuteczne zabezpieczenie prowadnic przed nadmiernym zużyciem. Zapewniając regularne i kontrolowane smarowanie, systemy te pozwalają na eliminację tarcia oraz minimalizację ryzyka uszkodzeń mechanicznych. Dzięki temu uda się utrzymać prawidłowe funkcjonowanie prowadnic, co ma kluczowe znaczenie dla utrzymania wysokiej precyzji i efektywności działania urządzeń.

Aby uzyskać więcej informacji na temat smarowania prowadnic, zapraszamy do odwiedzenia strony smarowanie prowadnic. Tutaj znajdziesz kompleksową ofertę produktów, które mogą być odpowiednie dla Twojego przedsiębiorstwa.

Mechanizm działania centralnego smarowania

Zasady działania centralnego smarowania opierają się na zastosowaniu specjalnego mechanizmu, który umożliwia równomierne rozprowadzanie smaru w różnych elementach maszyny. Głównym elementem centralnego smarowania jest pompa, która jest odpowiedzialna za pompowanie smaru do różnych punktów smarowania. Mechanizm działania centralnego smarowania opiera się na zastosowaniu rur i przewodów, które transportują smar do docelowych miejsc. W systemie centralnego smarowania ważną rolę odgrywają także zawory, które regulują przepływ smaru w poszczególnych elementach maszyny, zapewniając precyzyjne smarowanie. Dzięki zastosowaniu takiego mechanizmu możliwe jest skuteczne smarowanie różnych punktów w jednym czasie, co znacznie przyspiesza i ułatwia proces konserwacji maszyn. Mechanizm działania centralnego smarowania umożliwia również monitorowanie ilości zużytego smaru oraz regularność smarowania poszczególnych elementów, co pozwala na dokładne utrzymanie maszyn w odpowiednim stanie technicznym.

Zalety i korzyści z zastosowania centralnego smarowania

Centralne smarowanie jest innowacyjnym rozwiązaniem technicznym, które znacząco ułatwia konserwację maszyn i urządzeń przemysłowych. Jedną z głównych zalet zastosowania centralnego smarowania jest zapewnienie równomiernego smarowania wszystkich punktów smarowych, co przekłada się na wydłużenie żywotności podzespołów mechanicznych oraz redukcję kosztów związanych z naprawami i konserwacją. Dzięki automatyzacji procesu smarowania, centralne smarowanie eliminuje ryzyko ludzkich błędów oraz zapewnia optymalne parametry smarowania, co wpływa bezpośrednio na efektywność pracy maszyn.

Kolejną korzyścią z zastosowania centralnego smarowania jest zwiększenie bezpieczeństwa pracy, ponieważ minimalizuje konieczność ręcznego dostępu do miejsc smarowania, które mogą być trudno dostępne lub znajdować się w miejscach narażonych na występowanie wysokich temperatur lub substancji chemicznych. Dodatkowo, regularne i odpowiednie smarowanie, zapewniane przez system centralnego smarowania, ma pozytywny wpływ na efektywność energetyczną maszyn oraz redukcję emisji wibracji i hałasu, co przekłada się na poprawę warunków pracy personelu obsługującego urządzenia przemysłowe.

Nie bez znaczenia jest także komfort użytkowania maszyn, który zyskuje się dzięki zastosowaniu centralnego smarowania. Eliminuje się konieczność regularnego monitorowania i dokonywania manualnych czynności związanych z konserwacją, co pozwala zaoszczędzić czas oraz skupić uwagę na innych ważnych aspektach pracy. W rezultacie, centralne smarowanie przekłada się na zwiększenie niezawodności maszyn, redukcję czasu przestoju oraz ogólne obniżenie kosztów utrzymania ruchu w zakładzie przemysłowym.

Najczęstsze błędy w konserwacji systemów centralnego smarowania

Centralne smarowanie jest niezwykle istotnym elementem w konserwacji maszyn i urządzeń. Dzięki zastosowaniu tego systemu, możliwe jest zwiększenie trwałości elementów mechanicznych poprzez właściwe smarowanie. Niestety, nawet w przypadku systemów centralnego smarowania, mogą wystąpić błędy, które będą miały negatywny wpływ na ich działanie.

Najczęstszym błędem w konserwacji systemów centralnego smarowania jest niewłaściwe ustawienie lub kalibracja urządzeń. Nieprawidłowo dostosowane parametry urządzeń mogą prowadzić do niewystarczającego lub zbyt intensywnego smarowania, co w rezultacie będzie miało negatywny wpływ na działanie maszyny oraz jej trwałość.

Kolejnym często popełnianym błędem jest niedostateczna regularność kontroli stanu systemu. Brak systematycznych przeglądów i konserwacji może prowadzić do nagromadzenia zanieczyszczeń w układzie smarowania, co w konsekwencji może prowadzić do uszkodzeń elementów mechanicznych.

Innym istotnym błędem jest stosowanie niewłaściwych rodzajów smaru lub jego nadmierna ilość. Zastosowanie nieodpowiedniego smaru może prowadzić do zabrudzenia elementów maszyn, a zbyt duża ilość smaru może prowadzić do zatory w systemie, co również negatywnie wpłynie na działanie układu smarowania.

Aby uniknąć tych błędów, konserwacja systemów centralnego smarowania powinna być przeprowadzana regularnie, zgodnie z zaleceniami producenta. Konieczne jest również przeszkolenie personelu odpowiedzialnego za obsługę systemu, aby zapewnić właściwe funkcjonowanie układu smarowania i zapobiec potencjalnym awariom.